কাস্টিং বনাম ফোরজিং: ইঞ্জিনিয়ারিং মেশিনারি যন্ত্রাংশের জন্য কীভাবে চয়ন করবেন

2026.01.02

2026.01.02

শিল্প সংবাদ

শিল্প সংবাদ

কাস্টিং বনাম ফোরজিং: ধাতুতে কী পরিবর্তন হয় (এবং কেন এটি গুরুত্বপূর্ণ)

যখন গ্রাহকরা "কাস্টিং বনাম ফোরজিং" জিজ্ঞাসা করেন, তখন তারা সাধারণত অংশের অতিরিক্ত নির্দিষ্ট না করেই ক্ষেত্রে ব্যর্থতা এবং মোট খরচ কমানোর চেষ্টা করেন। উভয় প্রক্রিয়াই নির্ভরযোগ্য উপাদান তৈরি করতে পারে, তবে তারা ভারী-শুল্ক প্রকৌশল যন্ত্রপাতির জন্য খুব আলাদা ঝুঁকি প্রোফাইল তৈরি করে যেখানে লোডগুলি চক্রাকার, প্রভাব-চালিত এবং প্রায়শই ধুলো, স্লারি বা ক্ষয় দ্বারা দূষিত হয়।

সহজ কথায়, ঢালাই একটি ছাঁচে গলিত ধাতু ঢেলে একটি অংশ গঠন করে এবং এটিকে দৃঢ় হতে দেয়, যখন ফোরজিং একটি অংশ গঠন করে প্লাস্টিকভাবে কম্প্রেসিভ বল (হাতুড়ি বা প্রেস) এর অধীনে উত্তপ্ত ধাতুকে বিকৃত করে, প্রায়ই মারা যায়। "এটি কীভাবে গঠিত হয়" পার্থক্যটি অভ্যন্তরীণ সুস্থতা এবং ধারাবাহিকতাকে দৃঢ়ভাবে প্রভাবিত করে।

ব্যবহারিক প্রভাব আপনি উত্পাদন আশা করতে পারেন

- কাস্টিংগুলি জটিল জ্যামিতি দক্ষতার সাথে অর্জন করতে পারে (পাঁজর, পকেট, অভ্যন্তরীণ গহ্বর), তবে তারা সংকোচন এবং গ্যাসের ছিদ্রের মতো দৃঢ়তা-সম্পর্কিত ত্রুটিগুলির প্রতি আরও সংবেদনশীল।

- ফোরজিংস সাধারণত উচ্চ ঘনত্ব এবং শক্তিশালী দিকনির্দেশক কাঠামো প্রদান করে (প্রায়শই উন্নত "শস্য প্রবাহ" হিসাবে বর্ণনা করা হয়), যা সাধারণত লোড বহনকারী যন্ত্রপাতি অংশগুলির জন্য ক্লান্তি এবং প্রভাব প্রতিরোধের উন্নতি করে।

- উভয় রুটেই প্রায় সর্বদাই নিচের দিকের পদক্ষেপের প্রয়োজন হয়—যন্ত্র, তাপ চিকিত্সা এবং পৃষ্ঠের সমাপ্তি—আঁটসাঁট সহনশীলতা এবং পরিষেবা-জীবনের লক্ষ্য পূরণের জন্য।

সঠিক পছন্দ তাই "কোনটি ভাল" সম্পর্কে কম এবং প্রভাবশালী ব্যর্থতার মোডের সাথে প্রক্রিয়ার ক্ষমতা সারিবদ্ধ করার বিষয়ে আরও বেশি: ক্লান্তি ক্র্যাকিং, প্রভাব ফ্র্যাকচার, পরিধান, বিকৃতি, ফুটো, বা ক্ষয়।

বাস্তব লোড অধীনে কর্মক্ষমতা: ক্লান্তি, প্রভাব, এবং পরিধান

ইঞ্জিনিয়ারিং যন্ত্রপাতি উপাদানগুলি প্রায়শই সম্মিলিত লোডিং অনুভব করে: টর্ক নমন শক কম্পন। এই পরিবেশে, "গড় শক্তি" ধারাবাহিকতা এবং ক্ষতি সহনশীলতার চেয়ে কম গুরুত্বপূর্ণ। এখানেই কাস্টিং বনাম জালিয়াতির সিদ্ধান্তগুলি সরাসরি আপটাইমকে প্রভাবিত করে।

ক্লান্তি: সবচেয়ে সাধারণ দীর্ঘমেয়াদী ব্যর্থতা ড্রাইভার

ক্লান্তি ফাটল সাধারণত স্ট্রেস কনসেনট্রেটর (ফিলেট, কীওয়ে, বোরস) এবং মাইক্রো-ডিফেক্টে শুরু হয়। কারণ ঢালাইয়ে সঙ্কুচিত পোরোসিটি বা অন্তর্ভুক্তি থাকতে পারে যদি প্রক্রিয়া নিয়ন্ত্রণ চমৎকার না হয়, ক্লান্তি জীবন বিস্তৃত বিক্ষিপ্ততা দেখাতে পারে। ফোরজিং, বিপরীতে, সাধারণত একটি আরও অভিন্ন অভ্যন্তরীণ কাঠামো অফার করে, যখন উপাদানটি বারবার লোড করা হয় তখন "অজানা" হ্রাস করে।

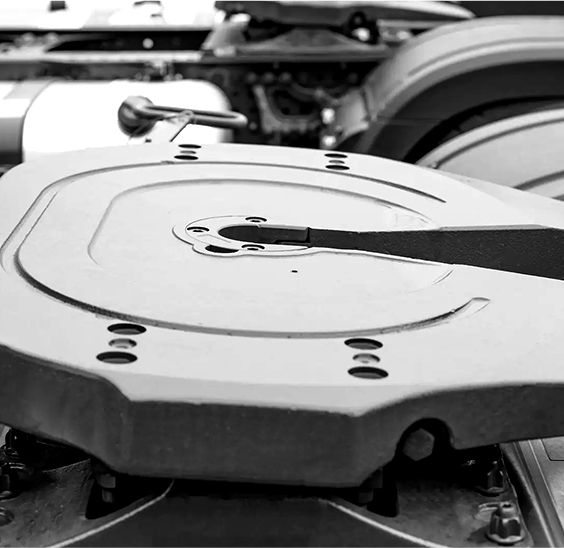

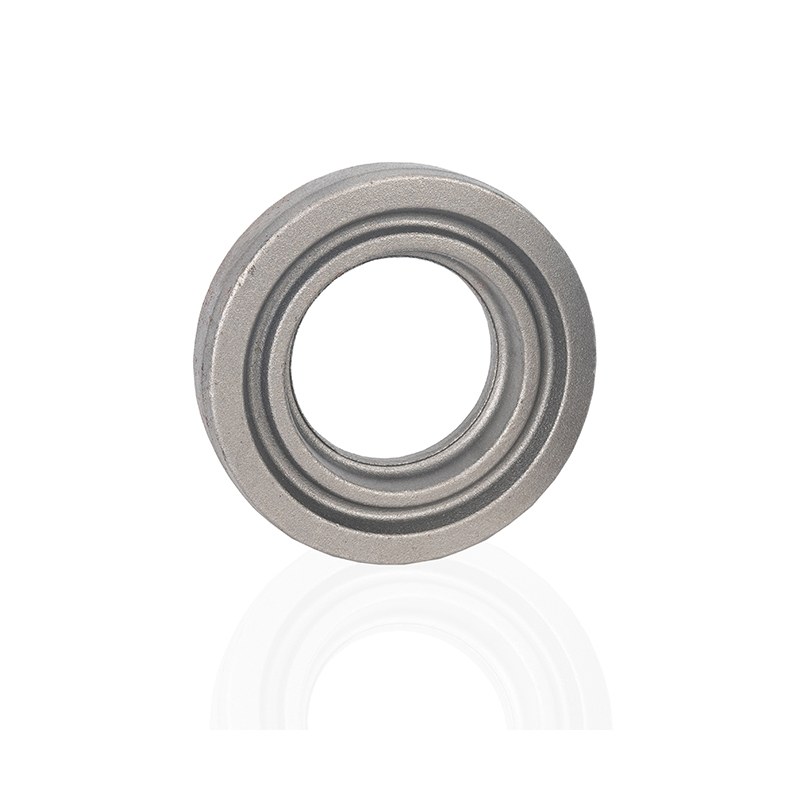

উদাহরণস্বরূপ, ক গিয়ারবক্স সোয়াশ প্লেট ফরজিং একটি অংশ যেখানে স্থিতিশীল কর্মক্ষমতা মাত্রিক নির্ভুলতা এবং চক্রীয় জলবাহী এবং যান্ত্রিক লোডের প্রতিরোধের উপর নির্ভর করে। এক্সকাভেটরের মতো অ্যাপ্লিকেশনগুলিতে, ক্লান্তি-চালিত ভাঙ্গনের খরচ অংশের দাম নয়—এটি হল মেশিন ডাউনটাইম, সেকেন্ডারি ক্ষতি এবং লজিস্টিকস।

প্রভাব এবং শক লোডিং: যখন কঠোরতা নির্বাচনের গেট হয়ে ওঠে

আন্ডারক্যারেজ, ট্র্যাকশন, হুকিং এবং ড্রাইভের উপাদানগুলি প্রায়শই আকস্মিক প্রভাব লোডের সংস্পর্শে আসে (রক স্ট্রাইক, টর্ক স্পাইক শুরু/স্টপ, অস্বাভাবিক অপারেটর আচরণ)। এই ক্ষেত্রে, নিরাপদ কৌশল হল কঠোরতা এবং ত্রুটি সহনশীলতাকে অগ্রাধিকার দেওয়া। যখন ভঙ্গুর ফ্র্যাকচারের পরিণতি বেশি হয়, তখন ফরজিং সাধারণত কম ঝুঁকির শুরু হয় কারণ কম্প্রেসিভ ডিফর্মেশন এবং পোস্ট-ফার্জ হিট ট্রিটমেন্টকে কঠিনতা লক্ষ্যমাত্রা পূরণের জন্য ইঞ্জিনিয়ার করা যেতে পারে।

পরিধান এবং পৃষ্ঠের স্থায়িত্ব: যেখানে তাপ চিকিত্সা এবং ফিনিস প্রাধান্য পায়

পরিধান প্রতিরোধের খুব কমই একা প্রক্রিয়া পছন্দ দ্বারা সমাধান করা হয়. এটি সংকর ধাতু নির্বাচন, তাপ চিকিত্সা (নিভানো/মেজাজ, যেখানে উপযুক্ত সেখানে কেস শক্ত করা), এবং পৃষ্ঠের সমাপ্তি (শট ব্লাস্টিং, গ্রাইন্ডিং, প্রতিরক্ষামূলক আবরণ, বা স্টেইনলেস জন্য প্যাসিভেশন) এর সমন্বয়ের মাধ্যমে অর্জন করা হয়। ফোরজিংস প্রায়শই এই পদক্ষেপগুলির সাথে ভালভাবে একত্রিত হয় কারণ বেস উপাদানটি ঘন এবং তাপ চিকিত্সা এবং মেশিনিংয়ের সময় অনুমানযোগ্যভাবে সাড়া দেয়।

জ্যামিতি এবং ফাংশন: যখন কাস্টিং ভাল ইঞ্জিনিয়ারিং পছন্দ হতে পারে

কাস্টিং "নিকৃষ্ট" নয়—এটি বিভিন্ন ডিজাইনের অগ্রাধিকারের জন্য অপ্টিমাইজ করা হয়েছে৷ যদি আপনার অংশের জটিল অভ্যন্তরীণ বৈশিষ্ট্য, বড় গহ্বর, বা পাতলা-প্রাচীরের অংশের প্রয়োজন হয় যা নকল করা অবাস্তব, ঢালাই সর্বোত্তম উত্পাদনযোগ্যতা এবং খরচ সরবরাহ করতে পারে।

নকশা বৈশিষ্ট্য যা ঢালাই অনুকূল

- অভ্যন্তরীণ চ্যানেল বা জটিল শূন্যস্থান যার জন্য কঠিন স্টক থেকে ব্যাপক যন্ত্রের প্রয়োজন হবে।

- হাইলি ইন্টিগ্রেটেড আকারগুলি সমাবেশের ক্রিয়াকলাপগুলি হ্রাস করার উদ্দেশ্যে (এক শরীরে একাধিক ফাংশন)।

- খুব বড় উপাদান যেখানে ফোরজিং সরঞ্জামের ক্ষমতা একটি সীমাবদ্ধতা এবং লোডের প্রয়োজনীয়তা মাঝারি।

অনেক OEM দ্বারা ব্যবহৃত একটি ব্যবহারিক পদ্ধতি হল "ঝুঁকির জন্য ডিজাইন": কাস্ট যেখানে জ্যামিতি প্রভাবশালী এবং লোডগুলি মাঝারি; যেখানে লোড এবং ক্লান্তি প্রাধান্য পায় এবং জ্যামিতি সহজবোধ্য। যদি আপনার উপাদানটি ড্রাইভট্রেনে, আন্ডারক্যারেজ বা টর্ক পাথে বসে থাকে, তবে প্রক্রিয়া নির্বাচন প্রায়শই ফোরজিংয়ের দিকে সরে যায় এমনকি যদি ইউনিটের দামে কাস্টিং সস্তা মনে হয়।

ত্রুটি এবং পরিদর্শন: RFQ-এ ক্রেতাদের কী নিয়ন্ত্রণ করা উচিত

সবচেয়ে ব্যয়বহুল মানের সমস্যাগুলি হল যেগুলি আপনি ব্যর্থ হওয়ার পর পর্যন্ত নির্দিষ্ট করেন না। আপনি কাস্টিং বা ফোরজিং বেছে নিন না কেন, RFQ-এর উচিত "গুণমানের প্রত্যাশা" পরিমাপযোগ্য নিয়ন্ত্রণে রূপান্তর করা: পরিদর্শন পদ্ধতি, গ্রহণযোগ্যতা স্তর এবং ট্রেসেবিলিটি।

পরিকল্পনা করার জন্য সাধারণ ত্রুটির ঝুঁকি

| বিষয় | কাস্টিং ফোকাস | ফোকাস Forging |

|---|---|---|

| অভ্যন্তরীণ সুস্থতা | ছিদ্র এবং সংকোচন নিয়ন্ত্রণ; যেখানে প্রয়োজন সেখানে রেডিওগ্রাফি/ইউটি দিয়ে যাচাই করুন | ল্যাপ, ভাঁজ এবং অভ্যন্তরীণ বিস্ফোরণ নিয়ন্ত্রণ করুন; নিরাপত্তা-গুরুত্বপূর্ণ অংশগুলির জন্য UT-এর সাথে যাচাই করুন |

| পৃষ্ঠের অখণ্ডতা | পৃষ্ঠের অন্তর্ভুক্তি এবং বালি/স্কেল পরিচালনা করুন; মেশিনিং ভাতা পরিকল্পনা গুরুত্বপূর্ণ | স্কেল এবং ডিকার্ব পরিচালনা করুন; শট ব্লাস্টিং/গ্রাইন্ডিং পৃষ্ঠের অবস্থা স্থিতিশীল করতে পারে |

| মাত্রিক স্থিতিশীলতা | নিয়ন্ত্রণ দৃঢ়ীকরণ বিকৃতি; টাইট ফিট জন্য পোস্ট-প্রসেস মেশিনিং আশা | তাপ চিকিত্সা বিকৃতি forging নিয়ন্ত্রণ; যন্ত্রের জন্য ডেটাম কৌশল সংজ্ঞায়িত করুন |

| যান্ত্রিক বৈশিষ্ট্য | ত্রুটি পরিবর্তিত হলে সম্পত্তি বিচ্ছুরণ বেশি হতে পারে; পরীক্ষার কুপন/অবস্থান নির্দিষ্ট করুন | বৈশিষ্ট্যগুলি সাধারণত আরও পুনরাবৃত্তিযোগ্য হয়; তাপ চিকিত্সা এবং কঠোরতা উইন্ডো নির্দিষ্ট করুন |

ক্রেতার দৃষ্টিকোণ থেকে, সবচেয়ে কার্যকর মানের লিভারের জন্য ব্যর্থতার মোডের সাথে সারিবদ্ধ একটি পরিদর্শন পরিকল্পনা প্রয়োজন: অভ্যন্তরীণ বিচ্ছিন্নতার জন্য UT যেখানে ক্লান্তি গুরুত্বপূর্ণ, চৌম্বকীয় কণা বা সারফেস ক্র্যাকিংয়ের ঝুঁকির জন্য রঞ্জক অনুপ্রবেশকারী, এবং তাপ চিকিত্সার পরে কঠোরতা এবং মাইক্রোস্ট্রাকচার যাচাইকরণ।

খরচ এবং সীসা সময়: বাস্তব উত্পাদন পথ তুলনা

ইউনিট মূল্যের তুলনা বিভ্রান্তিকর হতে পারে কারণ তারা প্রায়শই সেকেন্ডারি অপারেশন এবং মানের ঝুঁকি উপেক্ষা করে। ভাল তুলনা সম্পূর্ণ উত্পাদন পথ: টুলিং কাঁচামাল গঠন তাপ চিকিত্সা মেশিন পরিদর্শন স্ক্র্যাপ ঝুঁকি.

খরচ সাধারণত কোথা থেকে আসে

- টুলিং: কাস্ট মোল্ড এবং ফোরজিং ডাইস উভয়ই প্রকৃত বিনিয়োগ; যখন ভলিউম স্থিতিশীল থাকে এবং গুণমানের প্রয়োজনীয়তা বেশি থাকে তখন ফোজিং ডাইস প্রায়শই দ্রুত ফেরত দেয়।

- মেশিনিং: জ্যামিতি নেট-এর কাছাকাছি থাকলে ঢালাই মেশিনিং কমাতে পারে, কিন্তু পৃষ্ঠতল "পরিষ্কার" বা ত্রুটিগুলি দূর করার জন্য অতিরিক্ত স্টক প্রয়োজন হলে মেশিনিং বাড়তে পারে।

- স্ক্র্যাপ এবং পুনরায় কাজ: ত্রুটি-চালিত স্ক্র্যাপের একটি ছোট বৃদ্ধি যেকোন নামমাত্র সঞ্চয়কে মুছে ফেলতে পারে, বিশেষ করে উচ্চ-মূল্যের মেশিনে।

আপনি যদি লোড পাথের (গিয়ার ক্যারিয়ার, ট্র্যাকশন এলিমেন্ট, ড্রাইভট্রেন ইন্টারফেস) অংশগুলি সোর্সিং করেন তবে এটি প্রায়শই ফোরজিং থেকে শুরু করা আরও লাভজনক কারণ আপনি মেশিনিং এবং তাপ চিকিত্সার পরে ত্রুটি-চালিত ব্যর্থতার সম্ভাবনা হ্রাস করেন। এটি একটি কারণ যা অনেক OEM-গুলি ক্রিটিকাল সিস্টেমের জন্য নকল ফাঁকা স্থানগুলিকে প্রমিত করে এবং তারপরে মেশিন থেকে চূড়ান্ত সহনশীলতার জন্য।

আপনি যদি নকল ফাঁকা জায়গা বা সমাপ্ত অংশগুলির জন্য সরবরাহকারীদের মূল্যায়ন করছেন, তবে তাদের প্রক্রিয়া চেইন এক জায়গায় পর্যালোচনা করা দরকারী (ফরজিং তাপ চিকিত্সা মেশিনিং পরিদর্শন)। রেফারেন্সের জন্য, আমাদের প্রকৌশল যন্ত্রপাতি forgings প্রোগ্রামটি সেই ইন্টিগ্রেটেড রুটের চারপাশে ডিজাইন করা হয়েছে যাতে আলাদা সাবকন্ট্রাক্ট ধাপে না হয়ে মাত্রিক লক্ষ্য এবং যান্ত্রিক বৈশিষ্ট্যগুলি একসাথে বিকশিত হয়।

কাস্টিং বনাম ফরজিংয়ের জন্য একটি ব্যবহারিক নির্বাচন চেকলিস্ট

এমনভাবে সিদ্ধান্ত নিতে নিচের চেকলিস্টটি ব্যবহার করুন যাতে ইঞ্জিনিয়ারিং এবং প্রকিউরমেন্ট উভয়ই সমর্থন করতে পারে। এটি দুটি সাধারণ ভুল প্রতিরোধ করার জন্য ডিজাইন করা হয়েছে: ক্লান্তি-গুরুত্বপূর্ণ অংশের জন্য ঢালাই বেছে নেওয়া, অথবা জ্যামিতি প্রকৃত চালক এবং লোড মাঝারি হলে ফোরজিং বেছে নেওয়া।

- প্রভাবশালী লোড কি: চক্রীয় ক্লান্তি, একক-ইভেন্ট প্রভাব, বা স্ট্যাটিক লোড?

- ব্যর্থতার পরিণতি কী: উপদ্রব লিক, ডাউনটাইম ইভেন্ট, বা নিরাপত্তা-সমালোচনামূলক বিপদ?

- অংশটির জন্য কি অভ্যন্তরীণ গহ্বর/জটিল জ্যামিতি প্রয়োজন যা ফোরজিং থেকে অর্থনৈতিকভাবে মেশিন করা যায় না?

- আপনি কি ত্রুটির ঝুঁকি (UT/RT/PT/MT) নিয়ন্ত্রণ করতে NDT-এর জন্য নির্দিষ্ট করতে এবং অর্থপ্রদান করতে ইচ্ছুক?

- অংশ কি তাপ চিকিত্সা করা হবে, এবং আপনি একটি সংজ্ঞায়িত কঠোরতা বা microstructure উইন্ডো আছে?

- আপনি কোন ভলিউম প্রোফাইল আশা করেন (পাইলট, র্যাম্প, স্টেডি-স্টেট), এবং টুলিং অ্যামোর্টাইজেশনের জন্য প্রোগ্রামটি কতটা সংবেদনশীল?

অঙ্গুষ্ঠের নিয়ম: যদি উপাদানটি ঘূর্ণন সঁচারক বল বা আন্ডারক্যারেজে থাকে এবং বারবার লোড চক্র দেখতে পায়, তাহলে ফোরজিং সাধারণত আরও শক্তিশালী বেসলাইন হয়; যদি জ্যামিতি জটিলতা প্রাধান্য পায় এবং লোড মাঝারি হয়, ঢালাই আরও দক্ষ বেসলাইন হতে পারে।

টিপিক্যাল ইঞ্জিনিয়ারিং মেশিনারি যন্ত্রাংশে সিদ্ধান্ত প্রয়োগ করা

নীচে উদাহরণগুলি দেখানো হয়েছে যে কীভাবে কাস্টিং বনাম ফোরজিং পছন্দটি সাধারণত এমন অংশগুলির জন্য তৈরি করা হয় যা অনেকগুলি নির্মাণ এবং আর্থমুভিং OEM এর উত্সের সাথে সাদৃশ্যপূর্ণ। বিন্দু একটি উত্তর জোর করে নয়, কিন্তু ব্যর্থতা মোড এবং জ্যামিতি সিদ্ধান্ত বাহিত কিভাবে দেখানোর জন্য.

| অংশ উদাহরণ | সাধারণ সিদ্ধান্তের দিকনির্দেশ | কেন |

|---|---|---|

| গিয়ার ক্যারিয়ার / টর্ক-ট্রান্সমিটিং হাব | Forging পক্ষপাতী | উচ্চ চক্রীয় লোড; অভ্যন্তরীণ ত্রুটিগুলির জন্য কম সহনশীলতা; স্থিতিশীল তাপ চিকিত্সা প্রতিক্রিয়া প্রয়োজন |

| সোয়াশ প্লেট / হাইড্রোলিক ড্রাইভ ইন্টারফেস | Forging পক্ষপাতী | ক্লান্তি নির্ভুলতা; ইন্টিগ্রেটেড হিট ট্রিট মেশিনিং প্ল্যানের মাধ্যমে বিকৃতি নিয়ন্ত্রণ |

| অভ্যন্তরীণ প্যাসেজ সহ জটিল হাউজিং | কাস্টিং সুবিধাজনক | জ্যামিতি-চালিত; কঠিন থেকে মেশিনে ব্যয়বহুল; ঢালাই অপারেশন কমাতে পারে |

| প্লেট / স্ক্র্যাপারের মতো উপাদান পরিধান করুন | পরিধান কৌশল উপর নির্ভর করে | যদি প্রভাব ক্লান্তি উচ্চ হয়, তাপ চিকিত্সা forging সাহায্য; জ্যামিতি সহজ হলে, খরচ প্রাধান্য পেতে পারে |

একটি কংক্রিট রেফারেন্স হিসাবে, আমরা সাধারণত সিঙ্গেল-ডিজিট কিলোগ্রাম পরিসরে নকল ইঞ্জিনিয়ারিং মেশিনারি যন্ত্রাংশ দেখতে পাই যেখানে ক্লান্তি এবং প্রভাব কর্মক্ষমতা একটি ফোরজিং বেসলাইনকে ন্যায্য করে—উদাহরণস্বরূপ, একটি পেভার হপার কনভেয়র স্ক্র্যাপারের মতো উপাদানগুলি 5.5-7 কেজি অথবা একটি খননকারী গিয়ারবক্স সোয়াশ প্লেট এ 3-5 কেজি , যেখানে উপাদান পছন্দ এবং ডাউনস্ট্রিম প্রক্রিয়াকরণ শুধুমাত্র প্রাথমিক খরচের পরিবর্তে পরিষেবার শর্তগুলির জন্য ইঞ্জিনিয়ার করা হয়।

পছন্দকে একটি নির্ভরযোগ্য সরবরাহ প্রোগ্রামে পরিণত করা: আমরা একটি ফোরজিং প্রস্তুতকারক হিসাবে যা প্রদান করি

একবার ফোরজিং নির্বাচন করা হলে, পরবর্তী ঝুঁকিটি কার্যকর করা হয়: অসামঞ্জস্যপূর্ণ গরম করা, অনিয়ন্ত্রিত বিকৃতি, বা ফোরজিং, তাপ চিকিত্সা এবং মেশিনিংয়ের মধ্যে দুর্বল একীকরণ। একজন যোগ্য সরবরাহকারী দেখাতে সক্ষম হওয়া উচিত যে কীভাবে প্রতিটি পদক্ষেপ নিয়ন্ত্রিত হয় এবং কীভাবে পরিদর্শন সমালোচনামূলক বৈশিষ্ট্যগুলি যাচাই করে।

আমাদের দৃষ্টিভঙ্গি হল একটি নিয়ন্ত্রিত উত্পাদন শৃঙ্খলের মধ্যে মূল পদক্ষেপগুলি রাখা - ছাঁচ প্রক্রিয়াকরণ, করাত, ফোরজিং, তাপ চিকিত্সা, মেশিনিং, পরিদর্শন এবং প্যাকেজিং - যাতে ধাতব লক্ষ্য এবং মাত্রিক লক্ষ্যগুলি বিচ্ছিন্নভাবে পরিচালিত না হয়। এই মত অংশ জন্য বিশেষ করে গুরুত্বপূর্ণ গ্রহগত গিয়ার ক্যারিয়ার forging , যেখানে ঘূর্ণন সঁচারক বল স্থানান্তর, ফিট, এবং ক্লান্তি কর্মক্ষমতা তাপ চিকিত্সা এবং চূড়ান্ত মেশিনিং ডেটাম কৌশল উভয়ের সাথেই যুক্ত।

ক্যাপাসিটি এবং ডাউনস্ট্রিম ক্ষমতা (ঝুঁকি এবং লিড টাইম পরিচালনার জন্য ক্রেতাদের জন্য দরকারী)

- ফরজিং স্কেল: নয়টি ফোরজিং উৎপাদন লাইন বিবৃত বার্ষিক ক্ষমতা সঙ্গে 25,000 টন স্থিতিশীল সিরিজ সরবরাহের জন্য।

- তাপ চিকিত্সা: পাঁচটি তাপ চিকিত্সা লাইন প্লাস স্টেইনলেস সমাধান সরঞ্জাম বিবৃত বার্ষিক ক্ষমতা সঙ্গে 15,000 টন , সমর্থন শক্তি/কঠিনতা/পরিধান লক্ষ্য.

- মেশিনিং: 34 CNC লেদ এবং আটটি যন্ত্র কেন্দ্র , সমাপ্ত অংশ ডেলিভারি পর্যন্ত সামঞ্জস্যপূর্ণ তথ্য এবং সহনশীলতা সমর্থন করে।

আপনি যদি একটি নতুন অংশ স্কোপ করে থাকেন, তাহলে একটি ব্যবহারিক পরবর্তী ধাপ হল লোড কেস, টার্গেট ম্যাটেরিয়াল (কার্বন স্টিল, অ্যালয় স্টিল বা স্টেইনলেস) এবং যেকোনো পরিদর্শনের প্রয়োজনীয়তা শেয়ার করা। তারপরে আমরা পরামর্শ দিতে পারি যে ওপেন-ডাই, ক্লোজড-ডাই বা ইমপ্রেশন-ডাই ফোরজিং সবচেয়ে লাভজনক রুট এবং পরিবেশের সাথে মেলে অতিরিক্ত ফিনিশিং (শট ব্লাস্টিং, গ্রাইন্ডিং, লেপ বা প্যাসিভেশন) প্রয়োজন কিনা। আমাদের স্ট্যান্ডার্ড অফারগুলির বিবরণ নীচে তালিকাভুক্ত করা হয়েছে কাস্টম ইঞ্জিনিয়ারিং যন্ত্রপাতি forgings , যা আপনার RFQ প্যাকেজ তৈরি করার সময় রেফারেন্স অংশ হিসাবে ব্যবহার করা যেতে পারে।