কীভাবে উপাদান নির্বাচন যানবাহন সংক্রমণ সিস্টেম ভুলে যাওয়ার শক্তি এবং দক্ষতা বাড়ায়

2025.05.22

2025.05.22

শিল্প সংবাদ

শিল্প সংবাদ

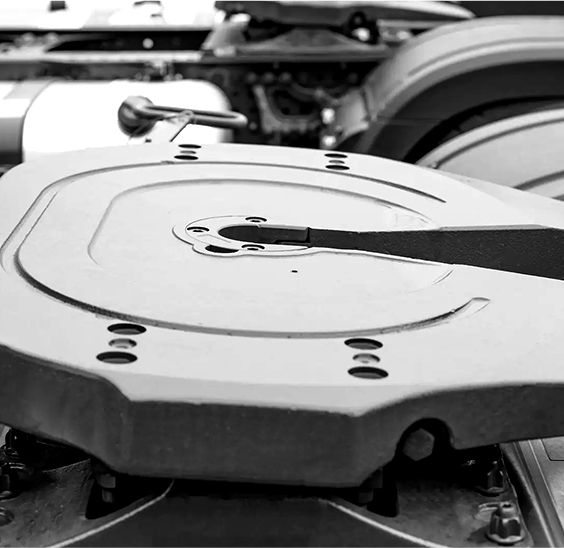

যানবাহন সংক্রমণ ব্যবস্থা ভুলে যাওয়ার রাজ্যে, উপাদান নির্বাচন কেবল শেল্ফের বাইরে স্টিল গ্রেড বাছাইয়ের চেয়ে অনেক বেশি - এটি একটি মৌলিক বিষয় যা গিয়ার এবং শ্যাফটের মতো সমালোচনামূলক ড্রাইভট্রেন উপাদানগুলির কার্যকারিতা, নির্ভরযোগ্যতা এবং দীর্ঘায়ুটিকে সরাসরি প্রভাবিত করে। এই শিল্পে গভীরভাবে এম্বেড করা একজন নির্মাতা হিসাবে, আমরা প্রথম দেখেছি যে কীভাবে উপযুক্ত উপাদানের পছন্দগুলি একটি স্ট্যান্ডার্ড অংশকে একটি অত্যন্ত দক্ষ, উচ্চ-দুর্বলতা উপাদান হিসাবে রূপান্তর করতে পারে যা বিভিন্ন যানবাহনের অ্যাপ্লিকেশনগুলিতে স্থায়ী মান সরবরাহ করে।

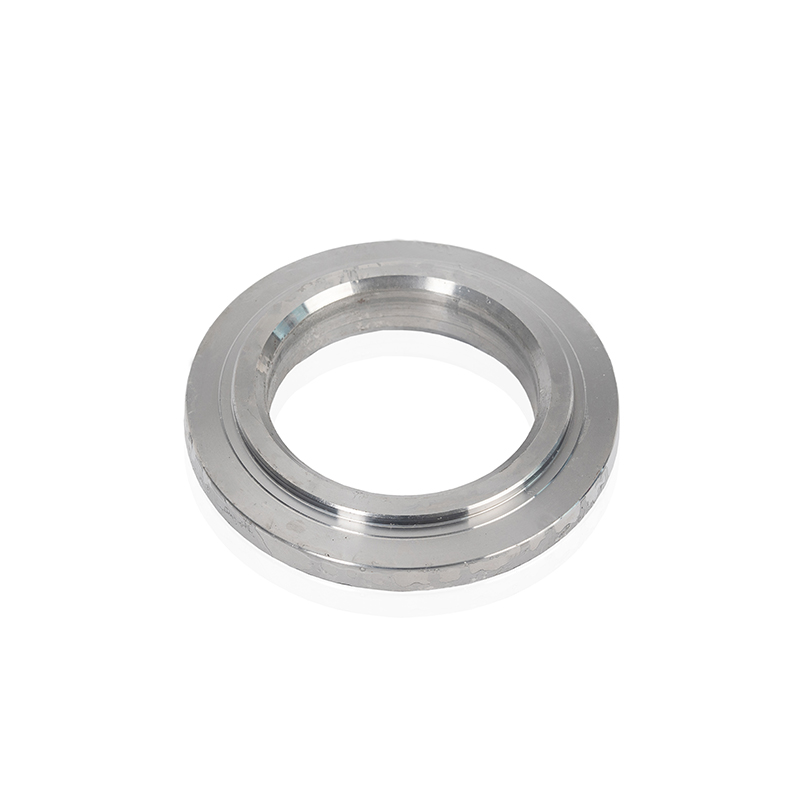

নকল সংক্রমণ উপাদানগুলিতে রাখা যান্ত্রিক দাবিগুলি যথেষ্ট। গিয়ারগুলি অবশ্যই উচ্চ যোগাযোগের চাপ সহ্য করতে হবে, প্রায়শই গতিশীল লোড অবস্থার অধীনে, যখন শ্যাফ্টগুলি দীর্ঘ অপারেশনাল আজীবনগুলিতে টর্ক প্রেরণ করে। এই প্রয়োজনীয়তাগুলি পূরণের জন্য, বিভিন্ন ইস্পাত গ্রেড-যেমন 42 সিআরএমও, 20 এমএনসিআর 5, বা 18ক্রনিমো 7-6-সাধারণত তাদের শক্তি, দৃ ness ়তা এবং কঠোরতার অনন্য সংমিশ্রণের জন্য নির্বাচিত হয়। প্রতিটি মিশ্রণ জালিয়াতি এবং পরবর্তী তাপ চিকিত্সার জন্য আলাদাভাবে প্রতিক্রিয়া জানায়, যা শেষ-ব্যবহারের পরিস্থিতিতে সর্বোত্তম কর্মক্ষমতা অর্জনের জন্য উপাদানগত আচরণ সম্পর্কে গভীর বোঝাপড়া অপরিহার্য করে তোলে।

কার্বন সামগ্রী এবং ক্রোমিয়াম, নিকেল এবং মলিবডেনামের মতো অ্যালোয়িং উপাদানগুলি মূল শক্তি এবং পৃষ্ঠের কঠোরতা নির্ধারণে একটি সিদ্ধান্তমূলক ভূমিকা পালন করে। উদাহরণস্বরূপ, ভাল কঠোরতার সাথে লো-অ্যালো স্টিলগুলি গভীর কেসকে শক্ত করার অনুমতি দেয়, তাদের গিয়ার্সের জন্য আদর্শ করে তোলে যার জন্য একটি শক্ত কোর এবং পরিধান-প্রতিরোধী পৃষ্ঠের প্রয়োজন হয়। অন্যদিকে, ট্রান্সমিশন শ্যাফ্টগুলি উচ্চতর নমনীয়তা সহ টর্জনিয়াল ক্লান্তি সহ্য করার জন্য উপকরণগুলি থেকে উপকৃত হতে পারে। কঠোরতা এবং দৃ ness ়তার মধ্যে সূক্ষ্ম ভারসাম্য নিশ্চিত করে যে নকল উপাদানগুলি হঠাৎ শক লোড বা বিভিন্ন তাপমাত্রার অবস্থার অধীনে এমনকি নিরাপদে কাজ করে।

জটিলতার আরেকটি স্তরটি নির্বাচিত উপাদানের জন্য উপযুক্ত তাপ চিকিত্সা কৌশলটিতে রয়েছে। নকল উপাদানগুলি প্রায়শই নিভে যাওয়া এবং টেম্পারিং হয়, বা গিয়ার্সের ক্ষেত্রে, কার্বুরাইজিং এর পরে শক্ত হয়ে যায়। এই প্রক্রিয়াগুলি উপাদান-নির্দিষ্ট এবং সর্বোত্তম শস্য কাঠামো এবং ন্যূনতম অবশিষ্টাংশের চাপ নিশ্চিত করার জন্য সুনির্দিষ্ট নিয়ন্ত্রণের প্রয়োজন। উপাদান এবং তাপ চিকিত্সার ভুল জুটি ফাটল, বিকৃতি বা অকাল পরিধানের ফলে হতে পারে, এ কারণেই অভিজ্ঞ ফোরজিং সরবরাহকারীরা স্পেসিফিকেশন চূড়ান্ত করার আগে সর্বদা কঠোর পরীক্ষা পরিচালনা করে।

এটিও লক্ষণীয় যে উপাদান নির্বাচন যান্ত্রিক বৈশিষ্ট্যগুলির চেয়ে বেশি প্রভাবিত করে-এটি উত্পাদনযোগ্যতা এবং ব্যয়-দক্ষতাও প্রভাবিত করে। একটি ভাল-নির্বাচিত ইস্পাত গ্রেড মেশিনিংয়ের সময় এবং সরঞ্জাম পরিধানকে হ্রাস করতে পারে, বিশেষত উচ্চ-ভলিউম উত্পাদনের জন্য গুরুত্বপূর্ণ। যানবাহন সংক্রমণ ব্যবস্থার জন্য ভুলে যাওয়া যে পুনরাবৃত্তিযোগ্য পারফরম্যান্স এবং টাইট সহনশীলতার দাবি করে, এমন একটি উপাদান বেছে নেওয়া যা চাপ এবং ডাই ডিজাইনের জালিয়াতির জন্য পূর্বাভাস দেয়। এটি পুনরায় কাজের হার হ্রাস করে এবং স্থিতিশীল, স্কেলযোগ্য উত্পাদন প্রক্রিয়াগুলিকে সমর্থন করে।

সরবরাহকারী, রফতানিকারী এবং ফোরজিং বিশেষজ্ঞ হিসাবে আমাদের ভূমিকা কেবল শক্তিশালী উপাদান তৈরি করা নয়, গ্রাহকদের শুরু থেকেই অবহিত সিদ্ধান্ত নিতে সহায়তা করে। আপনি বাণিজ্যিক ট্রাক, যাত্রীবাহী গাড়ি বা নতুন শক্তি যানবাহনের জন্য ডিজাইন করছেন না কেন, আমরা পারফরম্যান্স লক্ষ্যগুলি, অপারেটিং শর্তাদি এবং নিয়ন্ত্রক প্রয়োজনীয়তার ভিত্তিতে আপনার সংক্রমণ অ্যাপ্লিকেশনটির জন্য সঠিক উপাদান নির্বাচন করার জন্য গাইডেন্স অফার করি। এই পরামর্শমূলক পদ্ধতির গ্রাহকদের তাদের বাজারে প্রতিযোগিতামূলক প্রান্ত অর্জনে সহায়তা করার সময় সময় এবং ব্যয় উভয়ই সাশ্রয় করে।

এমন একটি ক্ষেত্রে যেখানে নির্ভুলতা এবং নির্ভরযোগ্যতা অ-আলোচনাযোগ্য, আপনার যানবাহন সংক্রমণ ভুলে যাওয়ার জন্য সঠিক উপাদানে বিনিয়োগ করা কেবল স্মার্ট নয়-এটি প্রয়োজনীয়। কয়েক দশকের হাতের অভিজ্ঞতা, উন্নত ধাতববিদ্যার জ্ঞান এবং মানের প্রতি প্রতিশ্রুতিবদ্ধতার সাথে আমরা নিশ্চিত করি যে আমরা যে সমস্ত নকল অংশটি উত্পাদন করি ঠিক ঠিক যেমনটি সম্পাদন করে, প্রথম মাইল থেকে শেষ পর্যন্ত শেষ পর্যন্ত .