হট ফোরজিং বনাম কোল্ড ফোরজিং: মূল পার্থক্য এবং কখন প্রতিটি ব্যবহার করবেন

2026.01.30

2026.01.30

শিল্প সংবাদ

শিল্প সংবাদ

হট ফোরজিং সাধারণত বৃহত্তর বা আরও জটিল আকার এবং শক্ত খাদগুলির জন্য ভাল পছন্দ, যখন আপনার খুব শক্ত সহনশীলতা, চমৎকার পৃষ্ঠের ফিনিস এবং ছোট অংশগুলির উচ্চ-ভলিউম উত্পাদনের প্রয়োজন হয় তখন কোল্ড ফোরজিং একটি ভাল পছন্দ। "সর্বোত্তম" পদ্ধতিটি জ্যামিতি, উপাদান, সহনশীলতা/সমাপ্ত লক্ষ্যমাত্রা এবং প্রয়োজনীয় যন্ত্র বা তাপ চিকিত্সার পরে মোট খরচে নেমে আসে।

এক নজরে হট ফোরজিং বনাম কোল্ড ফোরজিং

| ডিসিশন ফ্যাক্টর | গরম Forging | কোল্ড ফরজিং |

|---|---|---|

| ওয়ার্কপিস তাপমাত্রা | উপরে পুনরায় ক্রিস্টালাইজেশন (প্রায়শই ইস্পাত ~1000–1200°C ) | ঘরের তাপমাত্রার কাছাকাছি (কখনও কখনও "উষ্ণ" এর মধ্যে ব্যবহার করা হয়) |

| শক্তি গঠন | নিম্ন (ধাতু প্রবাহ সহজ) | উচ্চতর (শক্তিশালী প্রেস/ডাইস প্রয়োজন) |

| মাত্রিক নির্ভুলতা | ভাল, কিন্তু স্কেল/তাপীয় প্রভাবের কারণে সাধারণত শিথিল | খুব টাইট (ব্যাস সাধারণত চারপাশে 0.02-0.20 মিমি অংশ/প্রক্রিয়ার উপর নির্ভর করে) |

| সারফেস ফিনিস | রুক্ষ; জারণ/স্কেল সাধারণ | মসৃণ ; পৌঁছতে পারে ~0.25–1.5 µm Ra অনেক ক্ষেত্রে |

| অংশের আকার এবং জটিলতা | বড় জন্য সেরা , মোটা বিভাগ, এবং জটিল প্রবাহ লাইন | ছোট থেকে মাঝারি আকারের অংশগুলির জন্য সেরা; কিছু জ্যামিতি বল এবং ডাই পরিধান দ্বারা সীমাবদ্ধ |

| সাধারণ পণ্য | ক্র্যাঙ্কশ্যাফ্ট, সংযোগকারী রড, গিয়ার, ভারী বন্ধনী | বোল্ট, স্ক্রু, রিভেট, কলার, ছোট গিয়ার, ফাস্টেনার |

আপনি যদি দ্রুত সিদ্ধান্ত নেন: আকৃতি এবং উপাদান গঠনযোগ্যতা সবচেয়ে গুরুত্বপূর্ণ হলে হট ফোরজিং বেছে নিন; ঠান্ডা forging চয়ন করুন যখন সহনশীলতা, ফিনিস, এবং মিনিমাইজড মেশিনিং সবচেয়ে গুরুত্বপূর্ণ।

প্রতিটি প্রক্রিয়া অনুশীলনে কীভাবে কাজ করে

গরম forging কর্মপ্রবাহ

হট ফোরজিং বিলেটকে ধাতুর পুনঃক্রিস্টালাইজেশন তাপমাত্রার উপরে গরম করে তাই এটি উল্লেখযোগ্য স্ট্রেন শক্ত না হয়ে বিকৃত হয়ে যায়। স্টিলের জন্য, ফরজিং সাধারণত চারপাশে ঘটে 1000–1200°C , যা ধাতুকে গভীর বৈশিষ্ট্যে প্রবাহিত করতে সাহায্য করে এবং কম প্রেস টনেজের সাথে বড় অংশ পরিবর্তন করে।

- হিট বিলেট, ডাইতে স্থানান্তর করুন, সংকোচনকারী বল প্রয়োগ করুন (প্রেস বা হাতুড়ি)।

- ফ্ল্যাশ/স্কেল ট্রিম করুন (যদি থাকে), তারপর নিয়ন্ত্রিত বা এয়ার কুলিং দিয়ে ঠান্ডা করুন।

- প্রায়শই তাপ চিকিত্সা এবং সমালোচনামূলক পৃষ্ঠতলের জন্য নির্বাচনী মেশিনিং দ্বারা অনুসরণ করা হয়।

কোল্ড ফরজিং ওয়ার্কফ্লো

কোল্ড ফরজিং ঘরের তাপমাত্রায় বা কাছাকাছি ধাতু তৈরি করে। উপাদানটি আরও দৃঢ়ভাবে বিকৃতিকে প্রতিরোধ করে, তাই সরঞ্জামের লোড এবং ডাই স্ট্রেস বেশি হয়-কিন্তু প্রতিদান হল চমৎকার পুনরাবৃত্তিযোগ্যতা , ন্যূনতম জারণ, এবং একটি সমাপ্ত অংশ যা সামান্য থেকে কোন যন্ত্রের প্রয়োজন হতে পারে।

- ওয়্যার/রড দিয়ে শুরু করুন, স্লাগ কাটুন এবং ধীরে ধীরে ডাইসে ফর্ম করুন (প্রায়ই মাল্টি-স্টেশন)।

- তৈলাক্তকরণ এবং ডাই ডিজাইন গলিং এড়াতে এবং বাহিনী পরিচালনা করতে গুরুত্বপূর্ণ।

- চরম বিকৃতি পদক্ষেপের জন্য মধ্যবর্তী annealing প্রয়োজন হতে পারে.

যান্ত্রিক বৈশিষ্ট্য এবং শস্য প্রবাহ পার্থক্য

হট ফোরজিং এবং কোল্ড ফোরজিং উভয়ই বার স্টক থেকে মেশিনিংয়ের চেয়ে শক্তিশালী অংশ তৈরি করতে পারে কারণ ফোরজিং অংশের জ্যামিতির সাথে শস্য প্রবাহকে সারিবদ্ধ করে। পার্থক্য হল কিভাবে শক্তি গঠনের সময় "নির্মিত" হয়।

কোল্ড ফরজিং: কঠোর পরিশ্রম শক্তি বাড়ায়

কোল্ড ফরজিং স্ট্রেন হার্ডেনিং প্রবর্তন করে, যা অতিরিক্ত তাপ চিকিত্সা ছাড়াই প্রায়শই কঠোরতা এবং শক্তি বাড়ায়। একটি ব্যবহারিক রেফারেন্স পয়েন্ট হিসাবে, ইস্পাত ঠান্ডা কাজ ক্রম উপর কঠোরতা বাড়াতে পারে ~20% (খাদ, হ্রাস, এবং পরবর্তী প্রক্রিয়াকরণ দ্বারা ব্যাপকভাবে পরিবর্তিত হয়)।

হট ফরজিং: গঠনের সময় নমনীয়তা, তাপ চিকিত্সার পরে বৈশিষ্ট্য

হট ফোরজিং বিকৃতির সময় স্ট্রেন শক্ত হওয়াকে কম করে (পুনরায় ক্রিস্টালাইজেশন মাইক্রোস্ট্রাকচারকে "রিসেট" করে)। চূড়ান্ত বৈশিষ্ট্যগুলি প্রায়শই নিয়ন্ত্রিত শীতলকরণ এবং তাপ চিকিত্সার মাধ্যমে অর্জন করা হয়, এই কারণেই হট-নকল ড্রাইভট্রেনের অংশগুলি (উদাহরণস্বরূপ, সংযোগকারী রডগুলি) ধাপগুলি শেষ করার পরে ক্লান্তি কর্মক্ষমতার জন্য অপ্টিমাইজ করা যেতে পারে।

অঙ্গুষ্ঠের নিয়ম: আপনি যদি বিকৃতি থেকে "বিনামূল্যে" শক্তি চান এবং জ্যামিতিকে কোল্ড-ফোরজিং সীমার মধ্যে রাখতে পারেন, কোল্ড ফোরজিং আকর্ষণীয়। আপনার যদি উল্লেখযোগ্য আকৃতি পরিবর্তন বা মোটা অংশের প্রয়োজন হয়, হট ফোরজিং সাধারণত জয়ী হয়-এবং আপনি পরে বৈশিষ্ট্যগুলি টিউন করেন।

নির্ভুলতা, সারফেস ফিনিশ, এবং মেশিনিং ভাতা

প্রতিদিনের সবচেয়ে বড় পার্থক্য ক্রেতারা অনুভব করেন যে কতটা পোস্ট-প্রসেসিং প্রয়োজন। কোল্ড ফোরজিং সাধারণত মেশিনিং কমিয়ে দেয় কারণ অংশটি প্রেস থেকে নেট আকৃতির কাছাকাছি আসে।

সাধারণ সহনশীলতা এবং শেষ উদাহরণ

- কোল্ড-নকল ব্যাস প্রায়ই চারপাশে রাখা হয় 0.02-0.20 মিমি নকশা এবং প্রক্রিয়া রুট উপর নির্ভর করে।

- ঠান্ডা-নকল পৃষ্ঠ ফিনিস পৌঁছতে পারে ~0.25–1.5 µm Ra , যা অনেক কার্যকরী পৃষ্ঠের জন্য সেকেন্ডারি পলিশিং বাদ দিতে পারে।

- হট-নকল অংশগুলির জন্য সাধারণত মেশিনিং স্টকের প্রয়োজন হয় কারণ জারণ/স্কেল এবং তাপীয় সংকোচন পরিবর্তনশীলতার পরিচয় দেয়।

যদি আপনার অঙ্কনে একাধিক টাইট ডাটাম, মসৃণ সিলিং পৃষ্ঠ বা প্রেস-ফিট ব্যাস থাকে, কোল্ড ফরজিং মেশিনিং সময়কে প্রেস টাইমে রূপান্তর করতে পারে প্রায়শই আয়তনে খরচ কমানোর প্রধান উৎস।

খরচ চালক: টুলিং, শক্তি, স্ক্র্যাপ, এবং থ্রুপুট

"সস্তা" স্কেলের উপর নির্ভর করে। হট ফোরজিং গরম করার শক্তি এবং স্কেল/ট্রিম লস বহন করে, যখন কোল্ড ফোরজিং বেশি প্রেস লোড বহন করে এবং ডাই পরিধান করে তবে মেশিনিং পদক্ষেপগুলি এড়াতে পারে।

যখন হট ফোরজিং বেশি খরচ-কার্যকর হতে থাকে

- অংশগুলি বড়, পুরু, বা বড় অংশের পরিবর্তন রয়েছে যার জন্য চরম ঠান্ডা-গঠনকারী শক্তির প্রয়োজন হবে।

- আপনি ইতিমধ্যে তাপ চিকিত্সা প্রয়োজন, তাই সামগ্রিক তাপ রুট একটি শাস্তি নয়।

- আপনি অ-গুরুত্বপূর্ণ পৃষ্ঠগুলিতে মেশিনিং ভাতা সহ্য করতে পারেন।

যখন কোল্ড ফরজিং বেশি খরচ-কার্যকর হতে থাকে

- উচ্চ ভলিউম মাল্টি-স্টেশন টুলিং এবং প্রক্রিয়া উন্নয়ন সমর্থন করে।

- মেশিনিং হ্রাস বা নির্মূল করা যেতে পারে মূল বৈশিষ্ট্যগুলিতে (থ্রেড, কাঁধ, ভারবহন আসন)।

- ছোট-থেকে-মাঝারি উপাদান যেমন ফাস্টেনার, শ্যাফ্ট এবং কলারগুলি প্রেস ক্ষমতার সাথে মানানসই।

তুলনা করার একটি ব্যবহারিক উপায় হল প্রতি অংশে মোট ল্যান্ড করা খরচ: ফরজিং ট্রিমিং হিট ট্রিট মেশিনিং পরিদর্শন। অনেক কারখানায়, এমনকি একটি সিএনসি অপারেশন অপসারণ করা উচ্চতর ডাই খরচকে ছাড়িয়ে যেতে পারে-বিশেষ করে যখন চক্রের সময় এবং সরঞ্জাম পরিধান অন্তর্ভুক্ত করা হয়।

ডিজাইনের নিয়ম যা ব্যয়বহুল আশ্চর্য প্রতিরোধ করে

ভুল প্রক্রিয়া বাছাই করার দ্রুততম উপায় হল জ্যামিতি সীমাবদ্ধতা উপেক্ষা করা। এই ডিজাইন চেকপয়েন্টগুলি তাড়াতাড়ি ব্যবহার করুন - সহনশীলতা লক হওয়ার আগে।

কোল্ড ফরজিং ডিজাইন চেকপয়েন্ট

- চরম আন্ডারকাট এবং খুব গভীর, সরু গহ্বরগুলি এড়িয়ে চলুন যা লোড গঠন করে।

- ডাই স্ট্রেস কমাতে এবং ক্র্যাকিং প্রতিরোধ করতে রেডিআই এবং ট্রানজিশনের পরিকল্পনা করুন।

- বিশেষ টুলিং ব্যবহার না করা পর্যন্ত অত্যন্ত অপ্রতিসম আকারে সীমাবদ্ধতা আশা করুন।

হট ফরজিং ডিজাইন চেকপয়েন্ট

- ডাই রিলিজের জন্য এবং ডাই পরিধান কমাতে যেখানে প্রয়োজন সেখানে ড্রাফ্ট যোগ করুন।

- কার্যকরী পৃষ্ঠতলের স্কেল এবং মেশিনিং স্টকের জন্য অ্যাকাউন্ট।

- ক্লান্তি কর্মক্ষমতা একটি মূল প্রয়োজন হলে শস্য প্রবাহ দিক নির্দিষ্ট করুন।

টিপ: যদি অঙ্কনের জন্য একাধিক আঁটসাঁট তথ্যের প্রয়োজন হয়, তাহলে একটি কাছাকাছি-নেট কোল্ড-নকল ফাঁকা ডিজাইন করার কথা বিবেচনা করুন যা ফিনিস মেশিনিংয়ের জন্য শুধুমাত্র গুরুত্বপূর্ণ পৃষ্ঠগুলি রাখে।

একটি ব্যবহারিক সিদ্ধান্ত চেকলিস্ট

আপনি উদ্ধৃতি অনুরোধ করার আগে এটি একটি দ্রুত পর্দা হিসাবে ব্যবহার করুন. যদি বেশিরভাগ উত্তর একটি কলামে আসে, তবে সেই প্রক্রিয়াটি সাধারণত আরও শক্তিশালী পছন্দ হবে।

| যদি আপনার অগ্রাধিকার হয়... | হট ফোরজিংয়ের দিকে ঝুঁকছে | কোল্ড ফোরজিংয়ের দিকে ঝুঁকছে |

|---|---|---|

| জটিল আকৃতি বা পুরু বিভাগ | হ্যাঁ | শুধুমাত্র যদি লোড পরিচালনাযোগ্য হয় |

| খুব টাইট সহনশীলতা / ন্যূনতম মেশিনিং | কম আদর্শ | হ্যাঁ |

| সেরা পৃষ্ঠ ফিনিস অফ টুল | কম আদর্শ | হ্যাঁ |

| নিম্ন গঠন শক্তি / হ্রাস ডাই স্ট্রেস | হ্যাঁ | না |

| খুব উচ্চ উত্পাদন ভলিউম | অংশ আকারের উপর নির্ভর করে | প্রায়ই শক্তিশালী ফিট |

নীচের লাইন: আপনি যখন সহনশীলতা "কিনতে" এবং নকশা দ্বারা শেষ করতে পারেন তখন কোল্ড ফোর্জিং চয়ন করুন; হট ফরজিং বেছে নিন যখন আপনাকে প্রথমে আকৃতি পরিবর্তন এবং গঠনযোগ্যতা "কিনতে হবে"।

সাধারণ ব্যবহারের ক্ষেত্রে এবং কংক্রিট উদাহরণ

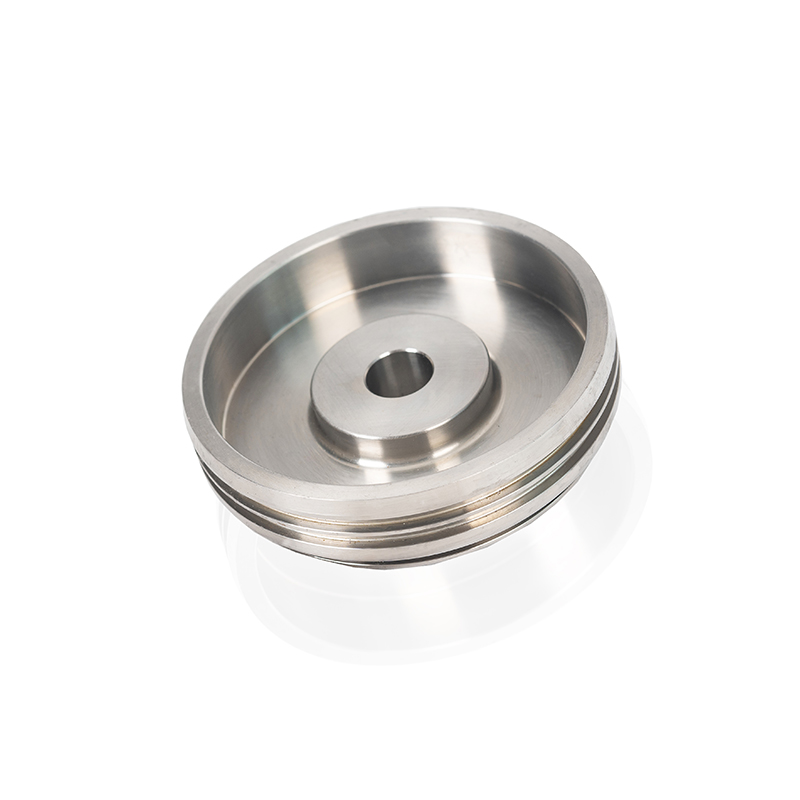

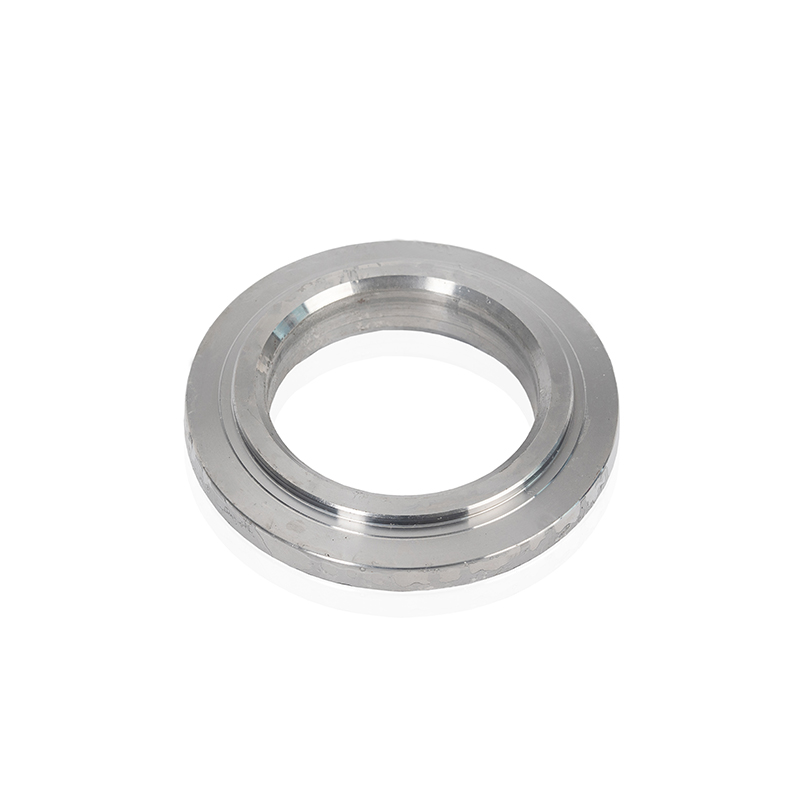

কোল্ড ফরজিং উদাহরণ

- স্বয়ংচালিত ফাস্টেনার: উচ্চ ভলিউম, সামঞ্জস্যপূর্ণ থ্রেড, মসৃণ ভারবহন মুখ।

- যথার্থ কলার/স্পেসার্স: টাইট ওডি/আইডি, গ্রাইন্ডিংয়ের প্রয়োজন কম।

- ছোট গিয়ার এবং স্প্লাইন: চমৎকার পুনরাবৃত্তিযোগ্যতা সহ কাছাকাছি-নেট বৈশিষ্ট্য।

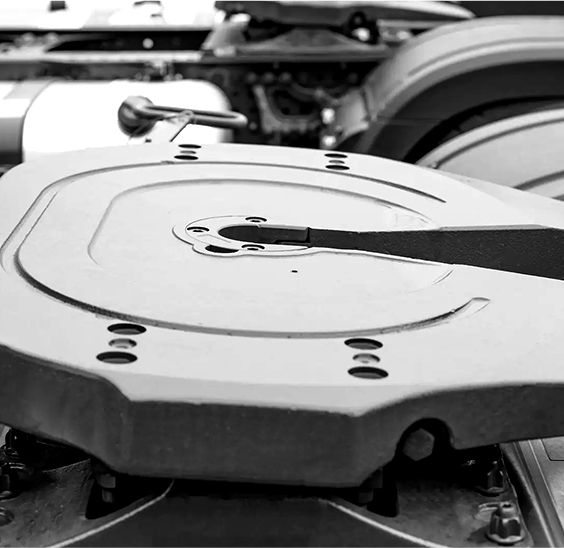

হট ফরজিং উদাহরণ

- সংযোগকারী রড: শক্তিশালী শস্য প্রবাহ এবং তাপ চিকিত্সার পরে শক্তিশালী ক্লান্তি কর্মক্ষমতা।

- ক্র্যাঙ্কশ্যাফ্ট এবং ভারী হাব: পুরু বিভাগ এবং জটিল জ্যামিতি যা কোল্ড ফোর্জের জন্য অবাস্তব।

- বড় বন্ধনী এবং স্ট্রাকচারাল পার্টস: কী ফেস মেশিন করার আগে খরচ-কার্যকর আকৃতি তৈরি করা।

অনেক প্রোডাকশন প্রোগ্রামের জন্য, সর্বোত্তম সমাধান হল হাইব্রিড: হট ফরজ বাল্ক আকৃতি, তারপর ঠান্ডা আকার বা মেশিন শুধুমাত্র বৈশিষ্ট্য যা সত্যিই নির্ভুলতা প্রয়োজন।

উপসংহার: হট ফোরজিং এবং কোল্ড ফোরজিংয়ের মধ্যে নির্বাচন করা

হট ফোরজিং বনাম কোল্ড ফোরজিং হল গঠনযোগ্যতা এবং নির্ভুলতার মধ্যে একটি বাণিজ্য। যখন আপনার বড় বিকৃতি, পুরু অংশ এবং জটিল ডাইসের নির্ভরযোগ্য ফিল প্রয়োজন হয় তখন হট ফোরজিং এক্সেল করে। আপনি যখন শক্ত সহনশীলতা, মসৃণ সারফেস এবং কম মেশিনিং চান—বিশেষ করে উচ্চ ভলিউমে তখন কোল্ড ফোরজিং ভালো হয়।

- গরম ফোরজিং বাছুন বড়/জটিল অংশ, চ্যালেঞ্জিং অ্যালো এবং ডিজাইনের জন্য যেখানে পোস্ট-মেশিনিং গ্রহণযোগ্য।

- কোল্ড ফরজিং বাছাই করুন ছোট অংশগুলির উচ্চ-ভলিউম উত্পাদনের জন্য যেখানে সহনশীলতা এবং পৃষ্ঠের ফিনিস মেশিনিং হ্রাস বা নির্মূল করে।

আপনি যদি আপনার অংশের উপাদান, প্রধান মাত্রা, এবং সবচেয়ে শক্ত সহনশীলতা শেয়ার করেন, আপনি সাধারণত মিনিটের মধ্যে সর্বোত্তম রুট নির্ধারণ করতে পারেন—এবং ব্যয়বহুল সেকেন্ডারি অপারেশনে বাধ্য করা হবে এমন একটি প্রক্রিয়া উদ্ধৃত করা এড়িয়ে চলুন।